引言

鈦合金管路具有機械強度高、密度低、耐高溫、耐腐蝕等優良性能,是一種優秀的船舶材料,特別適用于制造壓力高、流速快、介質腐蝕性強的系統管路,且可以減輕管路系統的重量。但由于鈦合金管路的管壁薄、焊接易氧化、電勢高易產生電化學腐蝕等特點,給鈦合金管路的彎曲、焊接和船上安裝等施工帶來一系列問題。針對鈦合金管路的特點,在施

工過程中對鈦合金管路的彎曲、焊接、安裝等方面進行了工藝研究,并在我廠建造的某型艦艇上進行了應用。本文對該工藝方法在生產過程中涉及到的工藝參數及施工中的注意事項進行提煉和總結,以期在船舶管系設計、工藝與制作方面與業內人員交流與參考。

1、鈦合金管系的下料與彎制

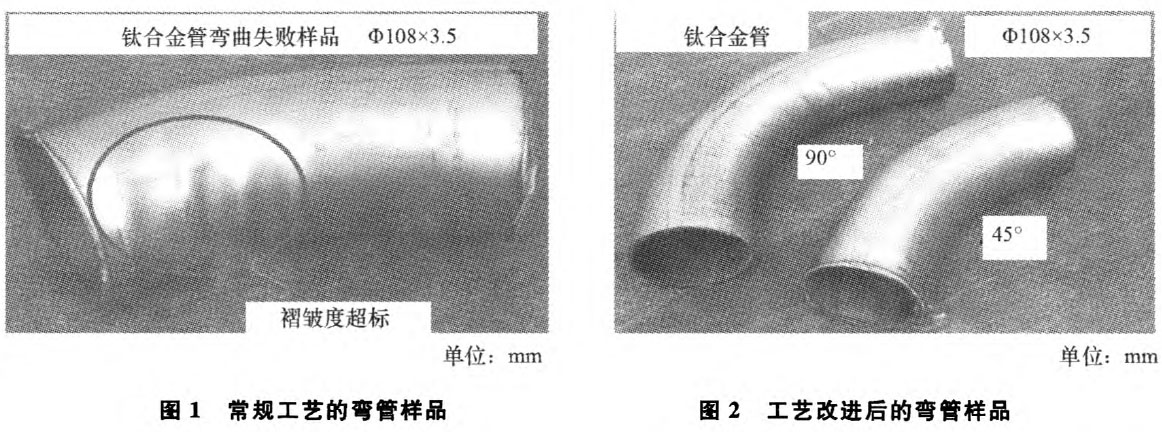

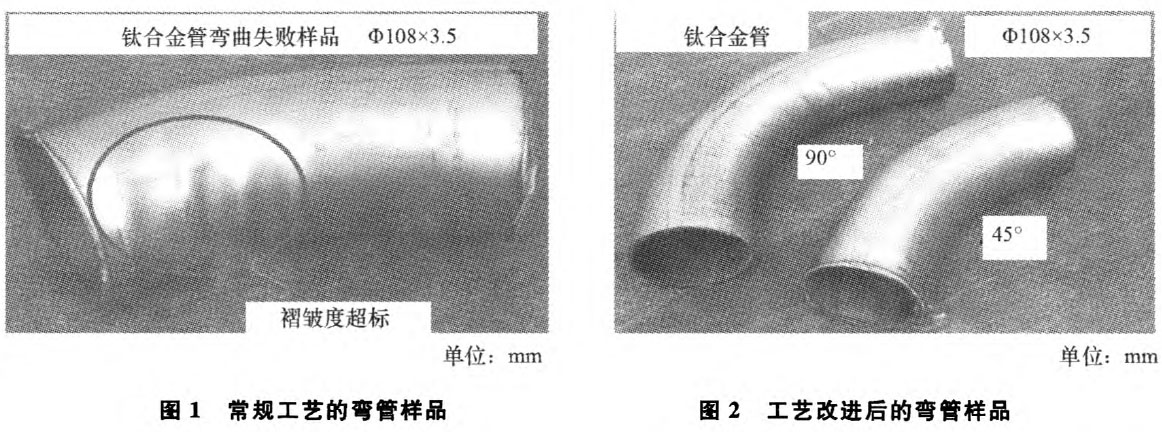

鈦合金管路下料、彎制與常規的彎管工藝相差較大,圖1和圖2為工藝改進前后的對比樣品。其下料、彎制工藝改進后要點及參數如下。

鈦合金彎曲前應先進行下料,下料時應使用專用的切割機、鋼鋸片、不含鐵質的砂輪片或等離子切割機。開支管孔可用等離子切割或等效機械加工方法,堅決杜絕利用氣焊進行切割。

由于鈦合金一般管壁都較薄,為獲得較好的彎曲質量,彎管時應采用有芯彎管機,并加裝防皺裝置,彎制時采用銅夾具、彎模和芯棒。彎管前,應清除管子內外表面、彎管機胎具與管子接觸部分粘附的硬雜物,避免彎曲時劃傷管子,并在管子內徑和芯棒工作部分涂抹潤滑油。為防止管子橢圓度和褶皺超標,應采用彎曲半徑不小于3倍半徑的彎模。彎曲時管子與芯棒間的間隙,應根據管子規格的大小而定,但一般在0.5mm~1mm之間。芯棒的提前值對鈦合金管彎曲成形影響較大。經實踐證明,提前2mm~3mm效果較好,但影響提前值的因素很多,因此提前值的確定應根據彎管設備的性能狀況而定(一般采取試彎確定)。

2、鈦合金管的焊接

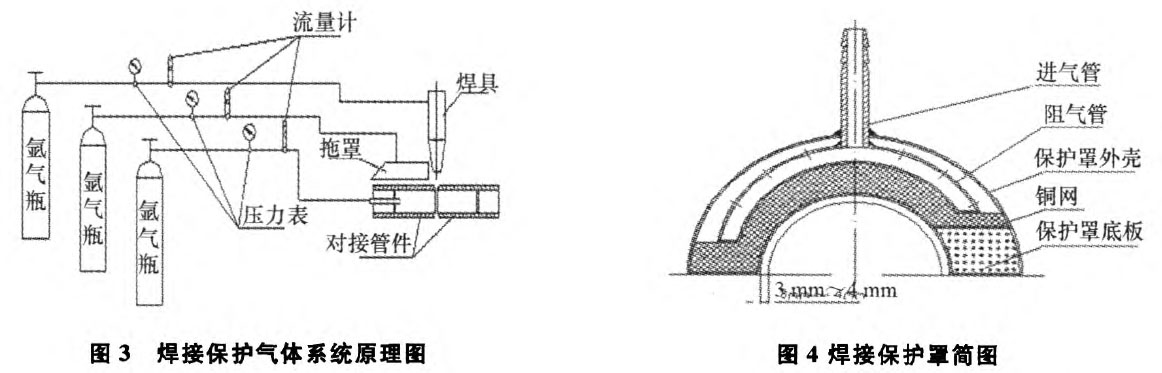

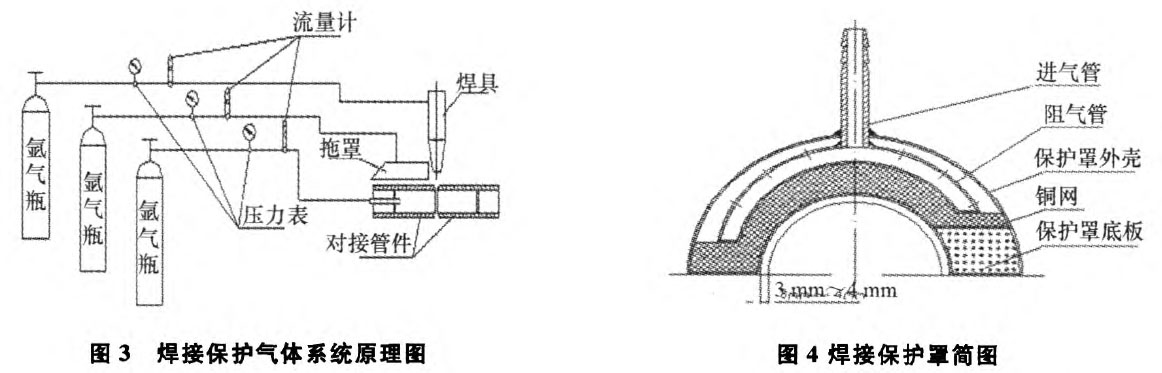

由于鈦合金的化學活潑性很強,在400℃~600℃時能與空氣中的氧、氫、氮等元素結合而發生反應,使鈦及鈦合金的性質顯著下降。因此在鈦合金管路焊接過程中氬氣的保護尤其重要,即使是焊接好的焊縫也需要在氬氣的保護下進行冷卻。在工藝研究過程中對氬氣的保護系統進行了改進,改進后的工藝與普通材料的氬弧焊相比,焊接鈦合金管路時額外增加了一路氬氣,利用焊接保護罩(拖罩)對焊好后的焊縫進行保護(見圖3)。在焊接過程中,根據焊口的形式及位置,必須合理選擇相應的焊接保護罩。在焊接過程中應注意焊接保護罩應在焊槍的后端,并緊靠近焊槍,且與焊槍運行速度保持同步,必要時,可將焊槍和焊接保護罩作成一體式。

圖4為我廠經過反復試驗最終定型的鈦合金管路對接焊時的焊接保護罩形式,其鈦合金管的焊接工藝改進后的要點及參數如下。

鈦合金管的焊接采用手工鎢極氬弧焊,焊接設備采用直流正接電源,鎢極采用鈰鎢電極,鎢極長出焊接嘴端面約10mm。鈦合金焊接所用氬氣純度應為Ar≥99.99%,焊絲采用與母材同牌號或高于母材純度的焊絲。

焊接前,施工人員佩戴潔凈的白細紗布手套(嚴禁佩戴棉線手套),用絲粗為0.3 mm不銹鋼絲刷,將焊口處刷至銀白金屬色,然后用干凈白綢布(不得使用棉線制品)蘸少許丙酮將焊接區域擦凈。經處理的焊區嚴禁用手觸摸和接觸鐵質物品。如管路有油污,在進行上述工序前,應進行化學清洗去除油污。清理后,應盡快施焊,如不能立即施焊,應采取措施對焊區進行保護,間隔時間應不超過8h,否則應重新清理。

鈦合金管對接焊時,管子壁厚<2 mm的無需開坡口,但≥2 mm需要開60°的V型坡口,焊接對接間隙為0.5 mm。焊接時應進行定位焊,定位點焊數量應根據管徑大小對稱布置,小管徑點焊不得少于三點,點焊長度不小于6mm,且焊點應均勻牢固,焊點不得有裂紋存在。對接焊時,為了使焊接接口成型質量達到單面焊雙面成型要求,焊口的成型應分

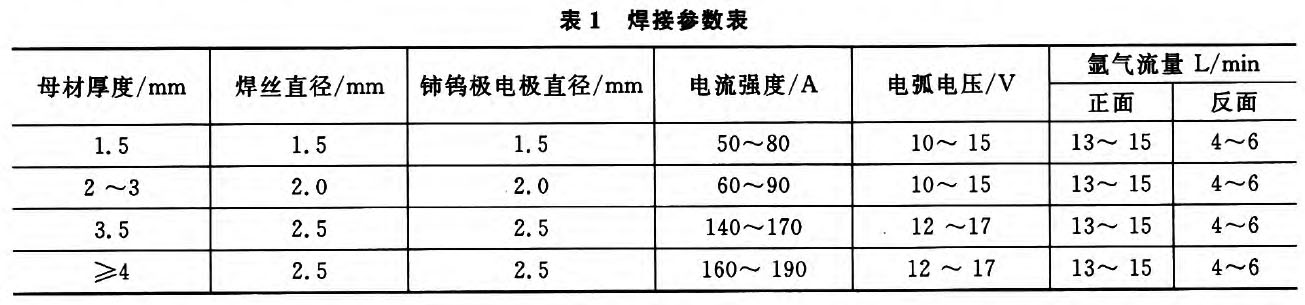

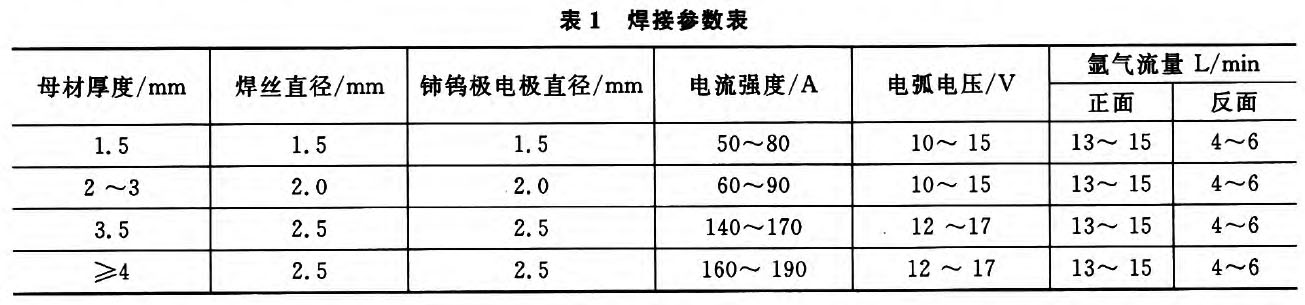

兩次進行:一次為封底焊接,另一次為成型焊接。鈦合金管搭焊時,其正面焊口的成型焊分兩次進行:一次為封底焊接,另一次為成型焊。法蘭面焊口(法蘭內口)的成型焊一次完成。表1為我廠在焊接鈦合金管路時所采用的焊接參數。

鈦合金管焊接時,正面(外管及焊槍)氬氣保護流量為13 L/min~15 L/min,反面(內管)氬氣保護流量為4 L/min~6 L/min。焊接引弧前,焊絲加熱端不允許移出氬氣保護區,并盡可能一次焊完一條焊縫。如中途停焊,再繼續焊接時,應將焊肉接口端搭接10 mm~15 mm。焊接過程中,應時刻注意焊肉的顏色變化,如果焊肉顏色出現輕微藍色時,應立即停止施焊,此時焊縫有氧化現象,應檢查氣體保護效果的可靠性,并經現場檢驗合格后方可繼續施焊。

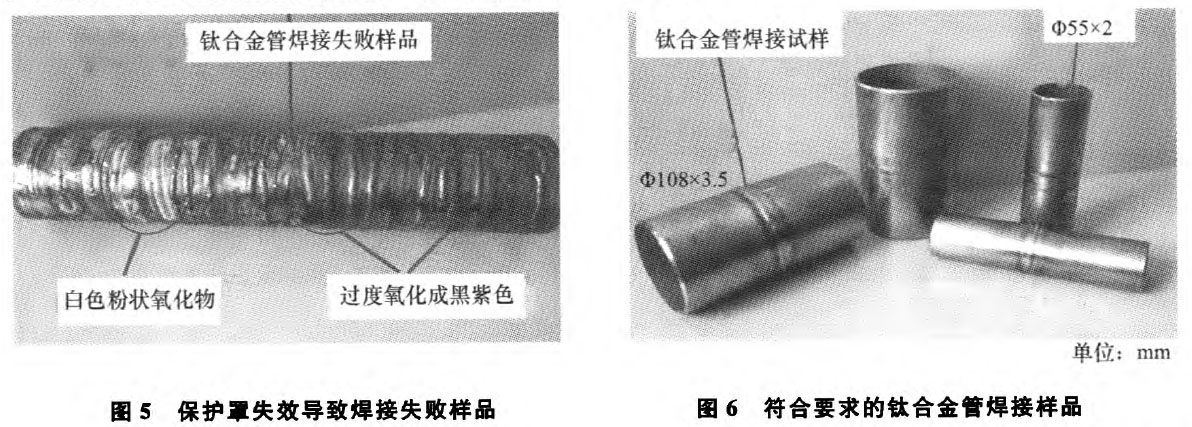

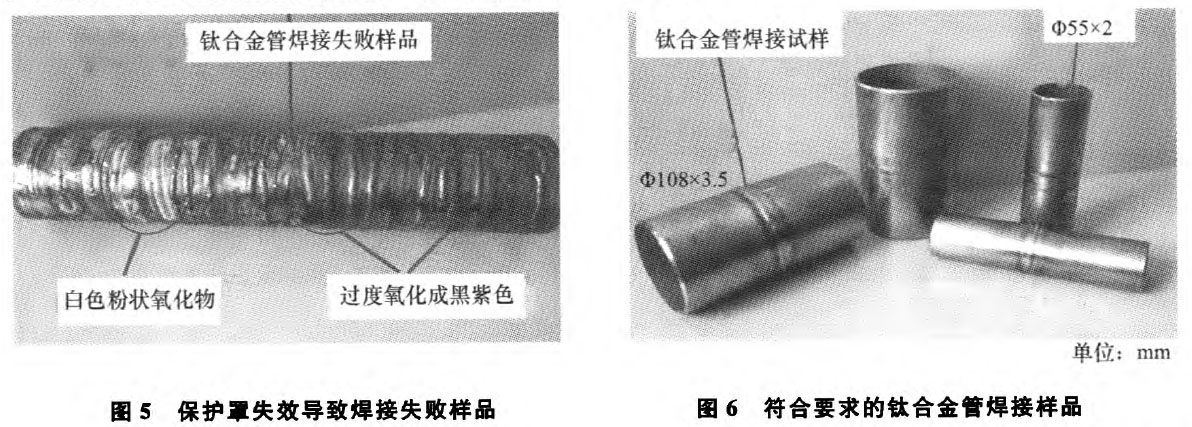

圖5為焊接過程中由于氬氣防護不到位,導致的過度氧化樣品。

焊接結束后,即使熄弧仍需繼續通氬氣10 s~15 s,直到焊口處得到適當冷卻。管子焊接后,應符合相關規范和標準要求。焊縫的焊接應均勻,焊接應圓滑地向母材過渡。焊接內外表面不應有裂紋、焊瘤、氣孔、咬邊及未填滿的弧坑或凹陷存在。圖6為工藝改進后,滿足要求的鈦合金管子對接焊的樣品。

3、鈦合金管的安裝

鈦合金管路的安裝會直接影響管路的使用壽命。工藝研究時從鈦合金管路的通艙形式、鈦合金管路與附件的安裝、鈦合金管路支架的安裝等方面進行工藝改進以防止腐蝕,并對施工過程的電絕緣提出了檢測方法。鈦合金管的安裝工藝改進和電絕緣檢測方法如下。

3.1 鈦合金管的通艙形式

鈦合金管路的通艙形式可采用焊接式、對夾式、DGM_NG形式等。具體采用何種形式,應根據通艙的位置、空間大小、管徑等因素綜合選擇。

焊接式的通艙件復板需要采用過渡用復合材料,如:鈦鋁既能和鈦合金焊接,也能和鋁制船體結構進行焊接,焊接形式通艙件主要用于液艙和露天甲板部位。

對夾式一般用在螺紋通艙管件。針對鈦合金管路需要在艙壁接觸處加絕緣墊片,絕緣墊片材質為四氟乙烯,其艙壁的水密靠螺母的壓緊來實現。安裝過程中,在艙壁與螺紋通艙管件接觸處涂防水密封膠,增加防腐電絕緣隔離效果,該類型主要用于空間有限,且通艙管徑較小的情況。

DGM—NG通艙形式主要由金屬框體、DGM耐火密封膠和NG耐火套管(薄片)等組成,其金屬框體與艙壁焊接,需要穿艙的管路從框體內穿過,框體和管路的間隙利用耐火套管(薄片)進行填充,框體兩端再利用耐火密封膠進行密封。該類型通艙形式用于多管子和單管子形式貫穿密封。該通艙形式使鈦合金管路不直接和艙壁接觸,很好地避免電化學腐蝕。該類型主要用于除液艙和露天甲板部位的其他部位,但由于需要的框體較大,空間狹小部位也不太適用。

3.2 鈦合金管路與附件的安裝

由于鈦合金管路和附件之間的材料不同,存在電化學腐蝕,為避免腐蝕鈦合金管路上存在的異種金屬部位,應進行防腐電絕緣隔離,并在管路的適當位置安裝陽極環。

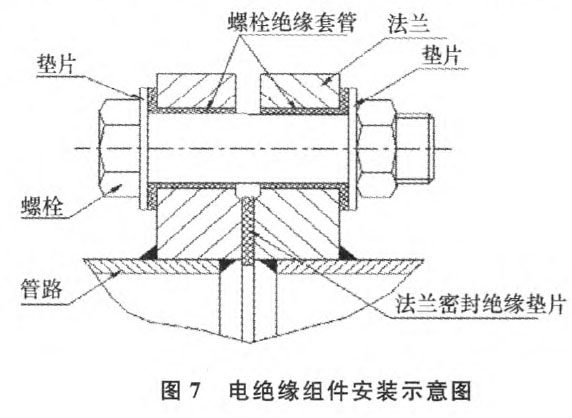

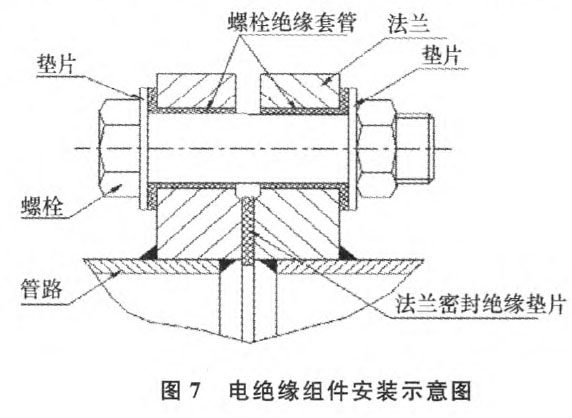

電絕緣組件的安裝。根據法蘭規格,選用相應尺寸的螺栓、絕緣密封墊片及絕緣套管。安裝時在絕緣套筒兩端加入測量片,螺栓絕緣套筒嵌入各法蘭螺栓孔中,安裝后的螺栓絕緣套筒受力端,應與測量片和法蘭外平面靠緊,并將管子連接的兩法蘭螺栓孔對正,再加入法蘭密封絕緣墊片,螺栓與絕緣套筒之間應裝鋼質平墊,管路連接不允許強行安裝。安裝結束后電絕緣組件應進行連接測試,用500 V兆歐表測量兩法蘭之間、法蘭與螺栓之間的絕緣情況,測量值應不小于10 k12。電絕緣組件如圖7所示。

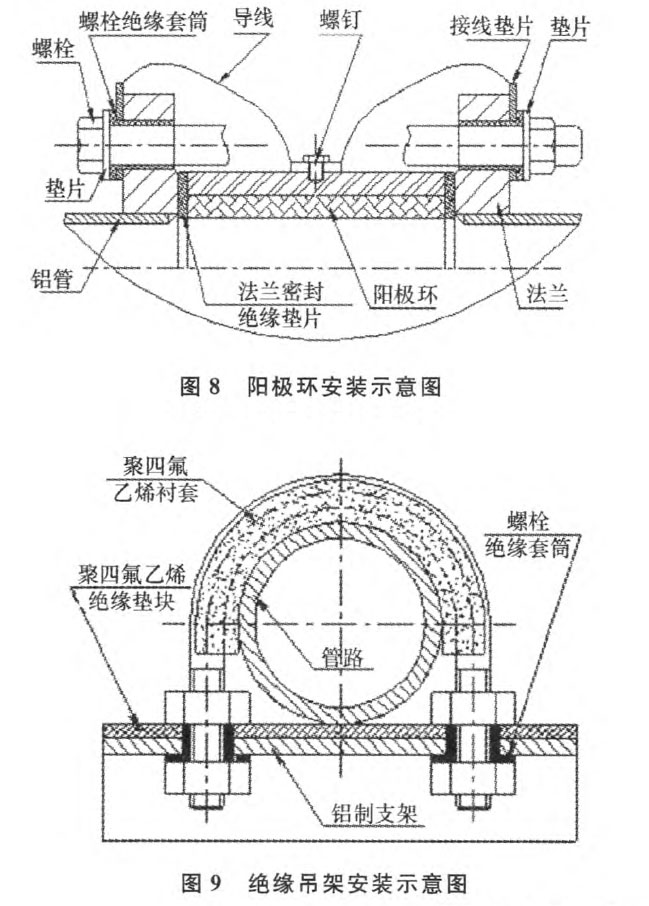

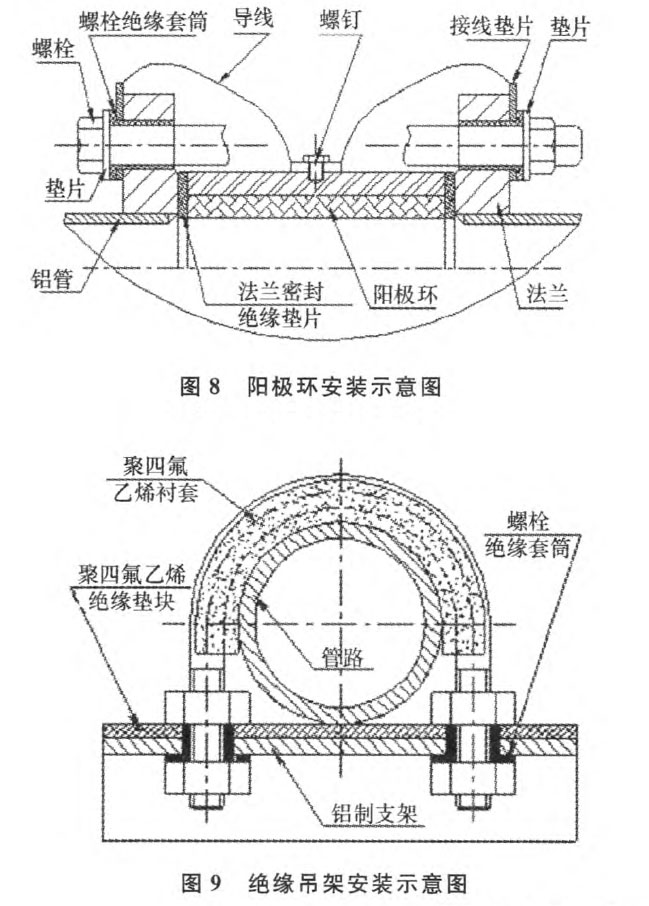

陽極環的安裝(見圖8)。根據管路的通徑選取相應規格的陽極環和連接附件。陽極環盡量在管子的彎曲和支管處安裝,加裝距離為5 m左右。如果陽極環與設備的撓性接頭直接相連時,則此端不接導線。陽極環安裝結束后,要進行絕緣性和通導性兩種測試。為保證陽極環的安裝密封性和工作可靠性,測試應在系統通人介質之前進行。絕緣性測試:陽極環的安裝絕緣性測試,是在不接通導線的情況下進行,用500 V兆歐表測量兩法蘭與陽極環外殼、法蘭與螺栓之間的絕緣情況,測量值應不小于10 k12。通導性測試:陽極環的安裝通導性測試是在接通導線的情況下進行,測量陽極環外殼與法蘭間的通導性測值應小于1 Q。

3.3鈦合金管路支架的安裝

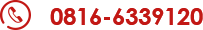

由于鈦合金管的電勢較高,且大多布置在花鋼板下及潮濕艙室內,因此管子吊架應采用電隔離行式。該類型吊架在“U”型螺栓的內圈增加聚四氟乙烯襯套,在支架與管子接觸處增加聚四氟乙烯墊板,在U型螺柱與鋁制角鋼之間增加螺栓絕緣套筒(見圖9)。在進行電隔離吊架安裝時,應保證吊架與鈦合金管路之間的絕緣性,并進行測量。用500V兆歐表測量鈦合金管子與“U”型螺栓及支架的絕緣情況,測量值應不小于10 kQ。

4、結束語

我廠承建某型艦艇的實船應用了改進后的鈦合金管路彎曲、焊接、安裝等工藝。經過多年的實船驗證,證明了該工藝方法可行、可靠、能夠滿足施工需要,且能得到理想的效果。也充分證明了鈦合金管系材料是一種經得起考驗、理想的船用材料。但與常用鋼材相比較而言是一種貴金屬材料,也只是一些特殊的高速船、艇的建造過程中得以應用。因此,

施工人員接觸較少,這就要求在施工前加強對鈦合金性能進行全面了解,針對其特點制定有針對性的工藝,只有這樣才能充分地發揮鈦合金材料的優勢,才能使鈦合金產品在裝船實踐中逐步得到推廣和完善。

參考文獻

[1] 中國船舶工業綜合技術經濟研究院.CBl216.2012艦船用鈦及鈦合金焊接工藝要求[S].2013.

[2] 張承濂.船舶材料手冊[M].北京:國防工業出版社,1989.

相關鏈接